斗式提升机性能分析及改造

1、问题的提出

2004年3月,我公司某炉前输送原料的垂直斗式提升机(简称斗提机)发生胶带断裂事故,造成此炉玻璃质量不良率大幅升高,波动3天;2004年6月,仅运行6个月的我公司某碎玻璃斗提机又发生一次胶带断裂事故,虽未对池炉工艺造成影响,但抢修用了6h如此频繁的斗提机胶带断裂事故造成了重大的经济损失。为此,我们考虑通过技术改造来保证设备正常运转。

2、斗式提升机的工作原理和性能分析

2.1 斗提机的工作原理

某公司共装备斗提机50多台,型号为D型,按胶带宽度分为500 mm, 400 mm, 300 mm 3种规格,结构基本相同,输送能力为12 ~ 33m3/h,斗提机的主要组成部件有头轮、尾轮、胶带、提斗、三角带、电机、减速机、分料器、机架等,其中损坏最多的为提斗和胶带。

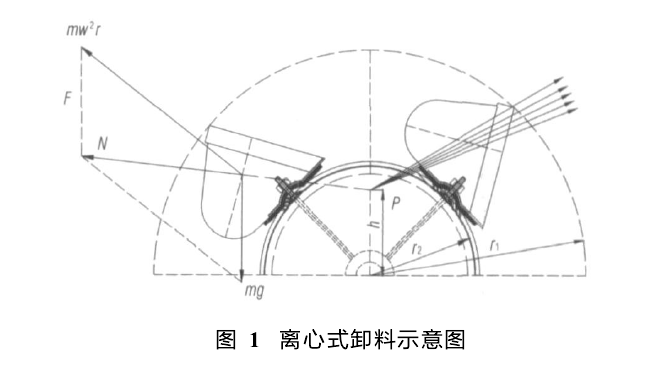

斗提机的卸料方式主要由料斗的运行速度决定,运行速度高,卸料端料斗内物料受到的离心力就大,反之就小。如图1所示,当料斗绕上驱动轮并随传动轮一起旋转时,斗内物料同时受重力m g和离I自力mw2 r的作用,它们的合力N的作用线始终与传动轮垂直中心线交于一点P(极点),P点至传动轮中心的距离h(极距)可按下式计算:

h = 695 /n2

式中,n为传动轮转速,r/min。

2 2性能分析

斗提机胶带断裂的原因如下:①斗提机采用橡胶输送带为牵引构件,所输送的原料中玻璃占了将近50%,特别是屏制品玻璃块大,磨琢性强,掏取阻力大。②斗提机的原提斗因形状设计和安装方式不合理,安装后胶带螺栓凸出来,在运转过程中,胶带螺栓凸出部位与斗提机头尾轮直接接触,接触面积小,受力大,胶带螺栓易断裂。③斗提机采用离心卸料,因卸料不彻底,在提斗转过头轮后,提斗口向下,在重力的作用下,提斗中的剩料离开提斗下落,部分原料易进入到提斗背面与胶带之间的夹缝中,夹缝中的原料在提斗运转到头轮和尾轮部位时处于被挤压状态,因应力集中导致胶带螺栓断裂或胶带上的螺栓孔撕裂。因此易出现掉提斗、堵料甚至胶带断裂等故障。

3、设备改造

3.1 提斗形状的设计和安装方式的改进

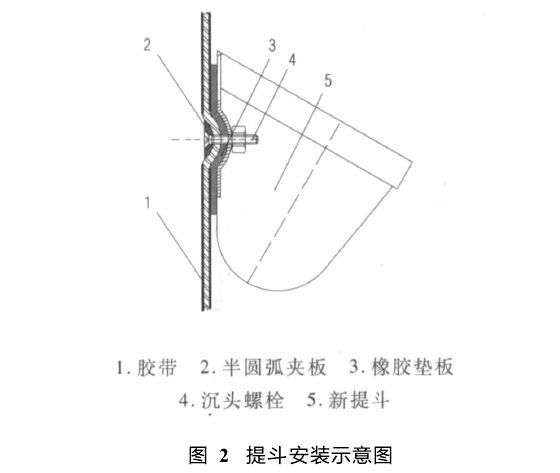

结合现场使用的具体情况,重新设计新提斗,改进了提斗形状,使提斗与胶带安装部位形成一圆弧通槽,与提斗相配套的胶带螺栓改为半圆弧夹板,在半圆弧夹板与提斗之间安装橡胶垫板。

先在斗提机胶带上按照提斗安装孔的尺寸加工出螺栓孔,在胶带的一面先安装半圆弧夹板,另一面装上橡胶垫板,再安装新提斗,用沉头螺栓按一定的预紧力连接。

新提斗的优点在于:①提斗的半圆弧夹板表面与斗提机胶带内表面处于一个平面,接触面积大,受力均匀。②胶带与提斗之间装有橡胶垫板,原料和异物不能进入它们之间的间隙中,且橡胶垫板比胶带硬度小即使有异物进入也将先破坏橡胶垫板,从而使胶带得到保护,见图2.

3.2 改造分料器

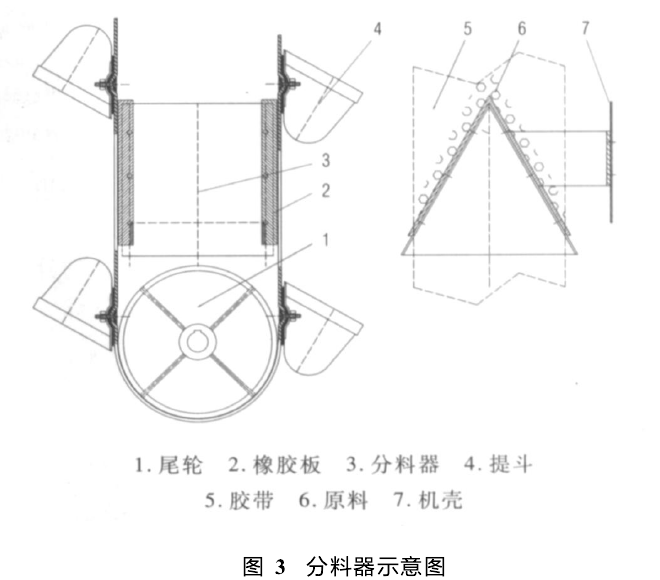

在斗提机卸料过程中,提斗中的剩料的一部分进入到胶带与尾轮之间,依靠分料器将原料分流,因分流不彻底,部分原料进入到尾轮上。彩电玻壳的原料中有几种具有吸潮性的原料,如碳酸钾、硝酸钠、纯碱、硝酸钾等,因吸潮粘性增加,这些原料粘在头尾轮上导致头尾轮直径变大、摩擦系数变小而造成胶带跑偏,严重时造成胶带撕裂或断裂。原分料器与胶带之间的间隙不可调,当间隙过小时,虽然原料分流彻底,但是因胶带运转抖动,分料器易挂胶带,造成胶带撕裂或断裂;当间隙过大时,虽然分料器与胶带不接触,保护了胶带,但是原料分流不彻底,斗提机头尾轮易粘料而造成胶带跑偏。因胶带在运转过程中的抖动与分料器的间隙时刻变化,造成分料器点检维护难度大。为此,对分料器进行了重新设计。新分料器与胶带之间有40一50mm的间隙,上面设计有带长孔的橡胶板,填补分料器与胶带之间的间隙,橡胶板的弹性又能适应间隙的变化,在橡胶板磨损后间隙变大时,可以通过调整橡胶板来减小间隙,见图3。

3. 3 增加专用抢修口

在斗提机发生胶带断裂事故后的抢修过程中,掏出旧胶带需2 h。因旧胶带跌落在斗提机壳体内,需将维修工人捆住放到斗提机壳体内,用钢丝绳将旧胶带捆住,把维修工人从斗提机壳体内拉出后,再用卷扬机或电动葫芦将旧胶带逐段吊出。这种方法有两个缺点:一是工人进入到斗提机壳体内非常危险;二是浪费时间,特别对池炉来说,早一分钟供料就意味着早一分钟稳定。为此,我们借鉴国外公司的先进技术,根据旧胶带跌落在斗提机壳体内堆积的高度,在壳体二楼部位增加专用抢修口。当突发胶带断裂事故时,维修工不用进入斗提机壳体内,打开专用抢修口后可用手将旧胶带拖出。同时,可固定卷扬机和电葫芦,不仅保证了人身安全,还可缩短抢修时间2 ~ 3 h。

4、实施情况

某公司D4号厂房供应3台池炉玻璃用料,每天输送玻璃近300 t设备运转时间长,负荷大,多次发生胶带断裂事故。在使用新提斗和新分料器后,胶带寿命由6个月延长到12个月,改造后未再发生胶带断裂事故,同时减轻了维修工人的劳动强度。目前该提斗已申请国家专利。

某炉前斗提机在增加专用抢修口改造后,于2005年9月胶带发生突然断裂事故,掏旧胶带只用了0.5h,整个抢修过程仅用了3h比原来缩短了一半,且经过抢修后池炉玻璃不良率稳定。

下一篇:斗式提升机在混凝土搅拌站的应用

- 山东生物科技4000吨醇解木质素项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 延化化工上煤系统(皮带机+破碎机+滚筒筛) {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 湖南湘福建材链板输送机项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 福建糖业锅炉输渣系统 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 新疆维吾尔盐湖盐业定量螺旋输送机项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机物料打结引起故障如何解决 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 影响斗式提升机提升速度的因素 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机的工作流程有哪些特点 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 如何提高提升机的运行维护水平 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机材质如何选择 {dede:field name='pubdate' function='GetDateMk(@me)'/}