链式输送机张紧装置的改造

链式输送机张紧装置的改造

电话:18803739170 发布时间:2019-12-02 11:47 本文地址:/fuwu/wenti/spro/338.html

云南铝业股份有限公司炭素厂焙烧车间165.825m链式输送机自2009年投产运行,由于长度太长又输送温度较高的熟块,粉尘相当大,设备维护保养困难,维修量及备件的消耗量比较大,故障率较高,几次中断了车间生产的连续运行,严重的影响生产。为了从根本上减少车间的维修费用,提高链式输送机的运行可靠性,从而保护生产的正常进行,2011年初,我们对链式输送机进行了改造,采用链条单独张紧的方式代替原来的同步张紧方式。解决了上述问题,同时还提高了可维修性,取得了良好的效果。

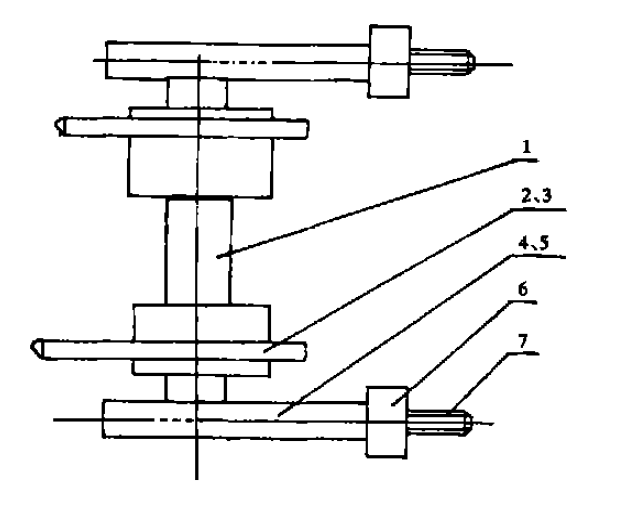

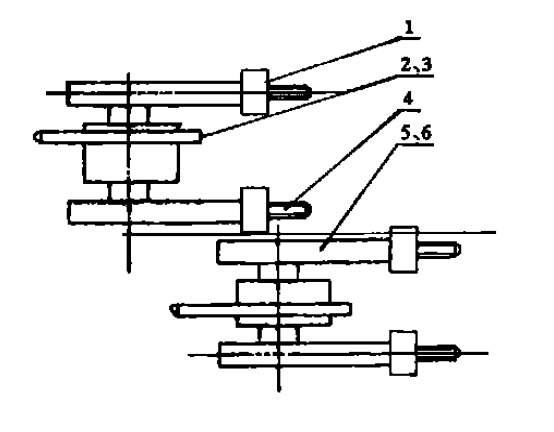

1——— 轴;2、3 ——— 链轮、链条;4 、5 ——— 机架、轴承;6——— 张紧螺栓;7 ——— 螺杆

1 改造前链式输送机的结构及工作原理

链式输送机改造前的张紧装置结构及工作原理见图1。

图1为原设计中链式输送机的张紧装置,其作用是安装时链条张紧和使用过程中由于磨损和产生塑性变形后,对延伸部分进行张紧,消除运行中链条打折的现象,原设计两个尾部链轮装在同一轴上,采用螺杆张紧,由于要保证链轮轴线与链条的行走方向垂直,则两链条必须同步张紧。

2 链式输送机故障原因分析

2009年2月28日投产以来,在运行的过程中,减速机拉坏两台。轴承座损坏了两个,每台减速器的修复价格就是1~2万元,轴承座的价格1万元左右一个,这只是设备本身所耗费用,而且随时还要进行调整,故障停机率高而且停机时间较长,严重影响了车间的生产。原结构在运行中主要出现下面问题,销轴与链板相对转动部位有些磨损,轮子和套子之间会拉毛卡死,不能转动,而且链板材质不好,在较大负荷下,延伸率较大,导致两链条出现长短不一的现象,不能同时张紧,一松一紧就会出现打折现象,与过渡辊和基础之间出现卡阻现象。使电机、减速机、轴承座承受异常负荷和超负荷而损坏。针对上述现象,我们首先对链条的材质进行了分析,出现拉毛致使滚子不能正常转动主要是因为:滚子和套子相对转动面渗碳层厚度不够,只有0.3~0.4mm左右,达不到正常要求的1.5mm左右的厚度,而总体拉长是因为链板材质为65~75锰钢,经过一段时间的使用后链板孔部薄弱环节的组织发生了改变。

3 在使用过程中的先期改造

在使用过程中出现拉长现象后,首先加工了两套异形链板在伸长量到一定程度时,将张紧装置架回松拆除两节,其后加上一对异形链板,再张紧,此种方式解决了总体拉长的问题。针对滚子拉毛不能转动,我们采用加工增加滚子与套子的间隙来解决。在使用中解决了一定问题,但两条链子不一样长的新问题使我们设计了新的改造方案。

4 改造方案及效果

4.1 方案选择

为了从根本解决上述问题,我们进行了方案设计、评估。一种方案便是主动轮下部挖坑,让伸长的链条部分靠自重下沉,从而不产生打折;另一种方案便是改用两套拉紧装置,对两条链进行分别拉紧,分别拆除、调整,从而保证两条链的张紧程度相当;还有一种方案便是整条链换掉。我们分析了以上3种方案,第一种方案如果在设计时使用是最佳的,但在目前情况下挖坑对传动链轮轴承座基础的影响比较大,容易松动,而且空间有限;最后一种方案大批量换掉链条成本太高,至少需要50~60万元,而且维修周期较长,也不现实;综合考虑我们选择了第二套方案作为满意方案进行实施。

4.2 方案实施

选定方案后,根据实际情况分析,此种改造的关键是保证两链轮的径向距离不变,然后进行先期的设计制图,制作机架,购轴承座等。2001年初利用停产清理环形烟道的生产间隙,进行了改造,把张紧装置一分为二,从而解决了张紧程度不一致的问题,改造后的示意图见图2。

1 ———张紧螺母;2、3——— 链条、链轮;4——— 螺杆;5、6 ——— 机架;轴承

4.3 改造效果

我厂链式输送机经过改造后,解决了张紧不一致的问题,而且检修起来比较方便,检修耗时少,维护容易,只要平时点检时根据情况做适当调节即可,改造投资不大,主要用于购买轴承、制作架子,改造后年节约检修费10~20万元。改造后使用至今未发生任何故障。大大提高了焙烧车间连续运行时间,收到良好的经济效益。

5 结语

⑴将165.825m链式输送机张紧装置改为分开张紧后,解决了实际问题,其改动范围不大,投资小,便于今后维修,效益显著。

⑵通过这次成功改造,为存在同样问题的同行们提供一些改造经验,也可为今后同类设备的设计作参考。

上一篇:链式输送机不同步问题的解决

下一篇:螺旋输送机磨损失效分析及其对策

- 山东生物科技4000吨醇解木质素项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 延化化工上煤系统(皮带机+破碎机+滚筒筛) {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 湖南湘福建材链板输送机项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 福建糖业锅炉输渣系统 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 新疆维吾尔盐湖盐业定量螺旋输送机项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机物料打结引起故障如何解决 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 影响斗式提升机提升速度的因素 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机的工作流程有哪些特点 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 如何提高提升机的运行维护水平 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机材质如何选择 {dede:field name='pubdate' function='GetDateMk(@me)'/}