离心式斗式提升机回料原因的分析

由于斗式提升机具有占地面积小,全程密封式输送,减少环境污染,基建投资低等优点,是输送散状物料常用的输送设备。

斗式提升机的卸料形式可分为三种:离心式、重力式和混合式。山西铝厂氧化铝分厂用来输送氧化铝的TD360离心式斗式提升机,在使用过程中发现物料卸不空,且回料严重,使得该机的输送量达不到设计要求,需对该机进行改造,解决卸料、回料问题,提高输送能力。本文从卸料理论分析入手,找出物料回料的原因,并以此为依据,提出改进方案,确定合理的料斗结构形式。

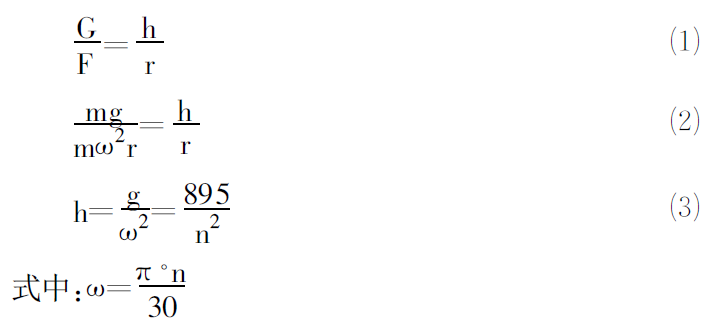

1 卸料理论分析

如图1所示,装有物料的料斗在斗提中运行到接近滚筒之前,料斗作直线运动,物料只受重力作用。当物料与牵引构件一起围绕滚筒旋转时,除重力外,还要受到离心力的作用。并在料斗围绕滚筒旋转时完成卸料,可将其分为三种卸料形式,即(a)重力式、(b)离心式、(c)混合式。抛料轨迹的计算可以从处在与旋转着的料斗成相对静止的物料表面上任意一点A出发,即在角速度不变时,重力G和惯性离心力F的合力N,方向皆通过极点P。根据图1及三角相似原理:

当h>r1时,即极点P位于料斗外缘之外时,重力比离心力大,料斗内的物料沿斗的内侧滑动,物料作重力式卸料,见图1(a)。

当h<r2时,即极点P位于驱动轮圆周内时,离心力远大于重力,料斗内的物料沿着斗的外侧抛出,物料作离心式卸料,见图1(b)。

当r2<h<r1时,即极点P位于驱动轮圆周与料斗外缘的圆周之间时,离心力与重力大小相差不多,料斗内的一部分物料沿着斗的外侧抛出,另一部分物料沿斗的内侧滑动,物料作离心式-重力式卸料即混合式,见图1(c)。

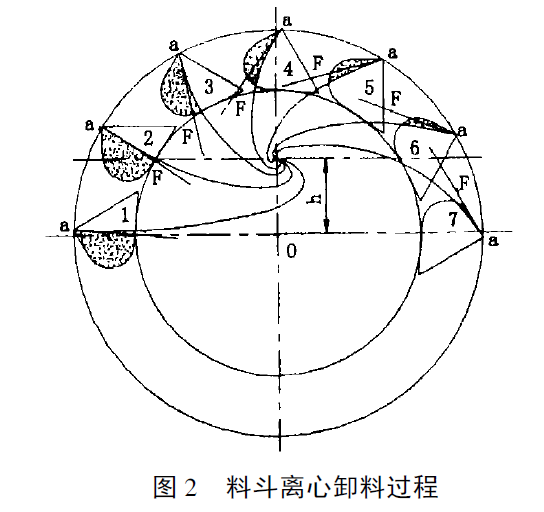

卸料的过程尽管是不同的,但在某一阶段都总有一部分物料在斗中是静止的。在料斗作旋转转动的最后阶段,所有剩在料斗中的物料仍处在运动状态中。料斗进入曲线段后,料斗内物料静止部分的表面上任意一点的轨迹是对数螺旋线,它的极坐标方程为R=R0e-tgρ·θ,物料表面在垂直面上的投影是自极点P并经过料斗边缘的对数螺旋线的一部分(如图2所示)。这就表明,料斗内的物料完全倒空是不可能的。剩余的物料只有当料斗走至下降的直线段后才开始在料斗中作相对运动,因而无法落入下料管中,即产生返料现象。

在料斗旋转运动的第一阶段里(15°~30°)只有少量物料由料斗中抛出,强烈的卸料一般在料斗旋转角超过15°~20°,即物料是在经料斗边缘通过的对数螺旋线时才开始。也就是说,当料斗装满率较高的情况下,也只有少量物料由料斗中过早地被抛出,不能进入卸料管,而返回机壳的底部。

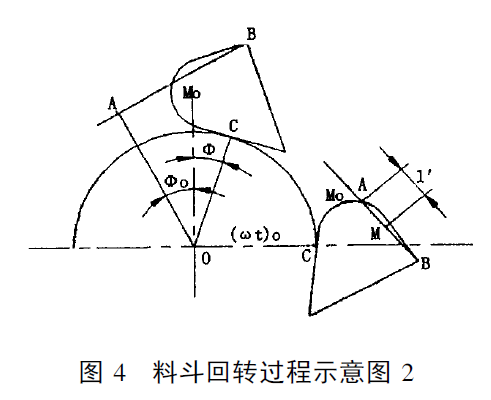

当物料颗粒在较少的一段距离上运动时,我们可近似地用直线来替代曲线运动,直线af是对数螺旋线在料斗外边缘的切线。图2中,af是离心卸料的近似物料面,而它代表的R=R0e-tgρ·θ是真实的极限物料面,料斗的外边缘是卸料点,料斗内的物料全部要经a点卸出。

图2 料斗离心卸料过程

2 初始卸料角φ0

当料斗由直线段提升进入卸料曲线段时,物料在料斗内相对运动至最大物料面,且开始以离心方式卸料时,料斗所在的相位角为初始卸料角φ0斗式提升机离心卸料时,料斗的极限装载量初始时稍有增加,而后便在某种程度上均匀的减少(见图2)。当料斗由直线段提升进入卸料曲线段时,极限物料面开始上升,与斗壁所围空间逐渐加大,到某一程度后,又逐渐减小。

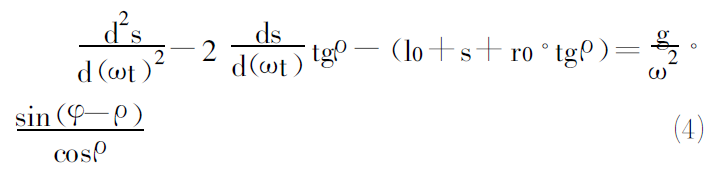

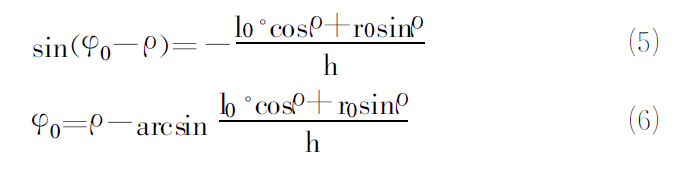

初始卸料角φ0可用下式求得

式中:s———颗粒沿切线方向滑动的距离,mm;

t———颗粒沿切线方向滑动的时间,s;

ω———物料旋转的角速度;ω=2πn/60,1/s;

ρ———物料的动摩擦角,ρ=14°;

φ———轴心至滑移线的垂线与垂直轴的夹角;

l0、r0值可通过图3量出。颗粒在开始滑移的瞬间,φ=φ0;S=0;ds/dt=0;d2s/dt2=0代入上式得:

图3 料斗回转过程示意图

图4 料斗回转过程示意图

3 终止卸料角在离心卸料时,料斗绕滚筒转至料斗内物料不能再以离心式卸出时,料斗所在的相位角为终止卸料角。

图5 线解图

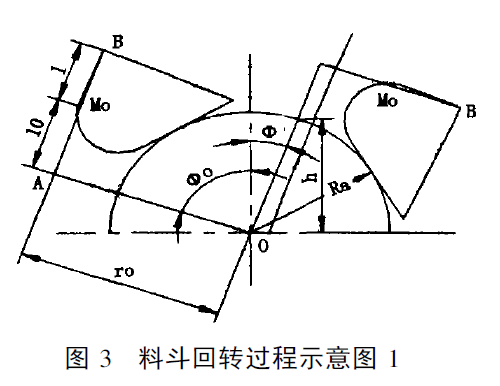

根据图4中量出的r0、l0和φ0、l值,用线解图5、6求出ωt。如果图5查得的值大于图6查得的值,则说明颗粒没有到达料斗边缘即脱落。由图6查得的ωt值为正确值。颗粒由滑移开始到从表面脱离所走的路程l′可通过ωt和sin(φ0-ρ)由图5查出。如果按图5所查得的值小于按图6所查得的值,则颗粒能够到达料斗边缘。图6查得的ωt值为正确值。

图6 线解图

在离心卸料的情况下,大部分颗粒在料斗倾倒时都由料斗外缘的附近经过,如果设颗粒到料斗外缘的距离为l、滑移路程为s,则l=s;

由上式可得:颗粒由料斗边缘脱离时的料斗回转角为

颗粒由开始活动到曲线运动与直线运动过渡处所走过的弧

φ′可在确定φ0的同时由图4中量出。如果(ωt)0大于(ωt)0,则颗粒在卸料区域内不能将料排出,卸料发生在直线下降时,即会产生回料现象。

4 抛出流的轮廓

离心卸料时,颗粒开始运动,在转过ωt角的时间内到达料斗边缘。走过路程为l。根据下式求得滑移速度Vc

图7 物料的运动轨迹

在此时间内颗粒受重力作用沿垂线所走的路程ζ=gt2/2。将t=ζ/Va代入上式得颗粒轨迹方程式:η=gζ2/2V2a。绘出不同颗粒的运动轨迹。

5 应用实例

通过对卸料理论的分析,结合山西铝厂的实际情况得出结论:引起料斗回料的原因主要是料斗到

图8 TD630料斗改造前后的情况

将Vc与圆周速度几何相加得颗粒由料斗脱离时的绝对速度Va(见图7)。忽略空气阻力,颗粒在时间t内沿切线方向以Va所走的路程ζ=Va·t

达曲线段与直线段过渡处不能完全卸料,一部分卸料发生在直线下降时,因此需对料斗进行改造。引起回料的另一个原因是抛出的物料流打在头罩壁上,引起飞扬。山西铝厂委托太原重型机械学院所作的实验结果也表明:选用深斗提升、速度为2m/s时回料最少。因此,我们在原来的料斗基础上对料斗进行改进,选用近似于对数螺旋线的直线作为料斗的外壁曲线,取消了料斗的回料死区,使物料易于卸出。可大大改善斗式提升机的抛料状态。改进后的输送能力:

式中:i0———料斗容积20.4dm3;

υ———料斗速度2.0m/s;

γ———物料密度1.0t/m3;

α———料斗间距0.670m;

K———卸料率0.93。将各数代入产能计算公式中可得Q=3.6×[(20.4×2×1)/0.67]×0.93=203.9t/h能够满足设计要求的165t/h

相应的电机转速:

改造前后的斗型如图8 所示。斗容由原来的24dm3减少至20.4dm3。斗速仍为2.0m/s .原料斗间距a=710不变, 输送量由原来的223.9t/h 减少到203.9t/h 仍可满足生产的要求, 也不影响正常卸料。

实验中也发现, 斗式提升机速度为2.0m/s 时物料会打到头罩壁上, 引起飞扬, 因此根据抛料流轮廓可对头罩进行改进, 并将卸料口的位置适当降低。

6 结语

知道了物料离开料斗后的运动轨迹及斗式提升机卸料面位置, 初始卸角, 终止卸料角, 就可以设计机头的尺寸, 找出“回料”的原因, 求得最佳工作参数及料斗的最佳形状。因而, 了解斗式提升机的卸料理论对斗式提升机的设计具有很大的指导意义和现实意义。

上一篇:斗式提升机下链轮故障解决办法

- 山东生物科技4000吨醇解木质素项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 延化化工上煤系统(皮带机+破碎机+滚筒筛) {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 湖南湘福建材链板输送机项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 福建糖业锅炉输渣系统 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 新疆维吾尔盐湖盐业定量螺旋输送机项目 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机物料打结引起故障如何解决 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 影响斗式提升机提升速度的因素 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机的工作流程有哪些特点 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 如何提高提升机的运行维护水平 {dede:field name='pubdate' function='GetDateMk(@me)'/}

- 斗式提升机材质如何选择 {dede:field name='pubdate' function='GetDateMk(@me)'/}